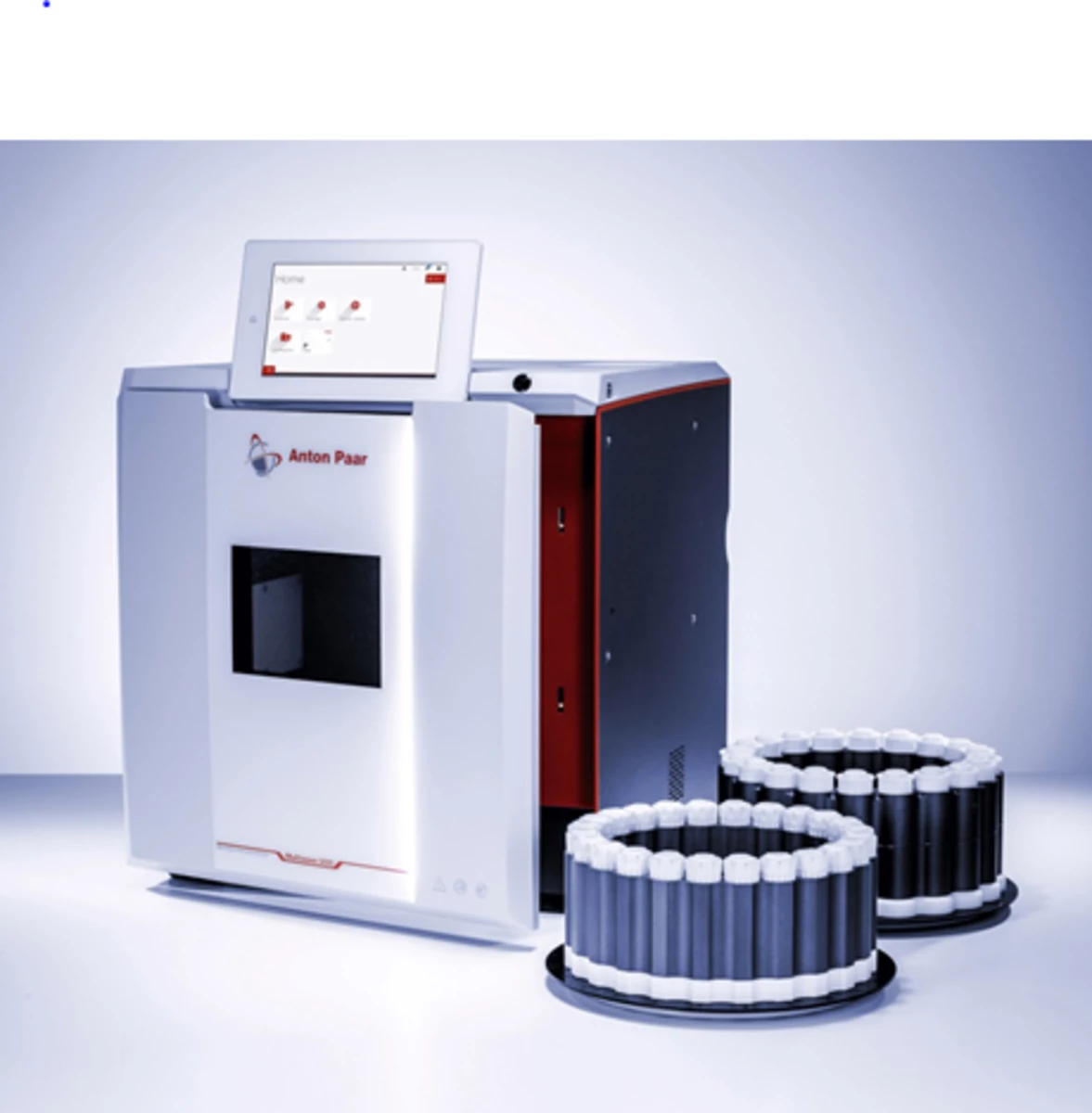

Minéralisation d'échantillons de charbon et de graphite avec le rotor 20SVT50 dans le Multiwave 5000

Multiwave 5000

Multiwave 5000

Problématique / Besoin :

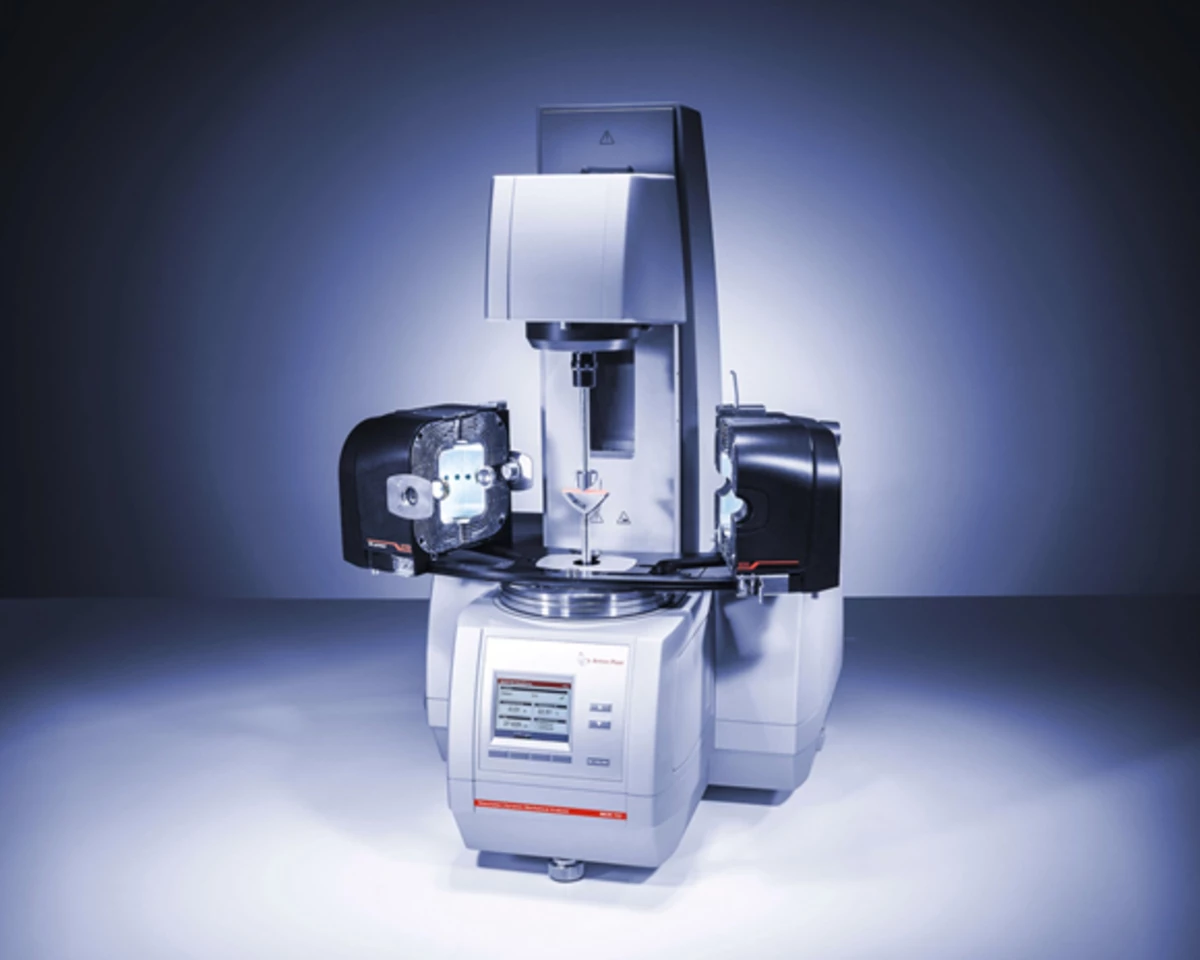

Le choix des lubrifiants pour une application dépend de divers facteurs allant de la pression de contact, des profils de mouvement/vitesse, de la température, etc. Ce processus est tout à fait crucial pour les performances globales d'une machine ou d'un composant. Avec une demande toujours croissante d'amélioration de l'efficacité des systèmes, les critères de sélection sont également devenus assez stricts. Les tests ici ont été réalisés sur une tribomètre MCR d'Anton Paar.

Méthode utilisée / Réponse apportée :

1. Introduction

L'une des caractéristiques critiques d'un lubrifiant est son potentiel à former un film hydrodynamique, qui sépare les surfaces de contact les une des autres et les protège de l'usure. Ces films ne se forment qu'au dessus d'une certaine vitesse, caractéristique de chaque système tribologique individuel, déterminée par ses courbes de Stribeck. Ici, le système tribologique utilisé était composé des deux surfaces de contact, avec la graisse lubrifiante entre les deux. Cependant, de nombreuses applications ne fonctionnent pas à des vitesses constantes. Leurs profils de vitesse sont souvent dynamiques et impliquent également des événements de démarrage-arrêt, souvent préjudiciables au système. Par conséquent, les forces et les énergies nécessaires pour surmonter la résistance de frottement statique du système et le mettre en mouvement macroscopique sont tout à fait critiques. Dans de nombreuses applications, les graisses sont soumises à une gamme de températures et de charges et il est de la plus haute importance que les performances de la graisse restent constantes sur toute la plage d'utilisation. Dans le présent rapport, les performances de deux graisses ont été évaluées à deux températures et charges différentes. Ici, les caractéristiques tribologiques telles que la limitation du frottement (la valeur du coefficient de frottement juste avant le début du mouvement macroscopique entre deux surfaces de glissement), la résistance à l'usure et la capacité de formation de film de la graisse sont prises en compte lors de l'évaluation du système tribologique. Les applications typiques où ces paramètres pourraient être d'une grande importance sont les régulateurs de siège, les guides coulissants, les applications automobiles, etc. Alors qu'une faible force de rupture est souvent souhaitée, une certaine résistance est encore nécessaire pour empêcher les mouvements involontaires.

2. Configurations expérimentales

Les tests ont été réalisés sur un MCR d'Anton Paar, équipé d'une cellule de tribologie chauffée Peltier en combinaison avec une hotte Peltier pour un contrôle précis de la température.

Profil de test

Pour étudier l'influence de la température et de la charge sur le système, des essais ont été réalisés à deux températures et charges différentes, en particulier à 23° C et 10 N, et à 80° C et 50 N. Le changement de température de 23° C à 80° C a affecté les propriétés élastiques de la graisse ainsi que celle de l'échantillon. En tenant compte de cela, la charge a été augmentée à 50 N dans le test à 80° C pour avoir des conditions de contact similaires aux deux températures. Pendant le test, la charge spécifiée a été appliquée au contact et le système a pu se stabiliser pendent une minute. Ceci a été suivi par l'intervalle II, dans lequel la vitesse a été augmentée de manière logarithmique de 10-5 à 500 tours par minute (tr / min) en une durée de 6 minutes. Cette séquence a été répétée trois fois pour chaque série d'échantillons. La bille et les plaques sont restées en contact pendant toute la durée du test.

Spécimen

Les billes de 12,7 mm de diamètre ont été fabriquées en polyoxyméthyle (POM). Les plaques en laiton mesuraient 6 mm de largeur, 15 mm de hauteur et 3 mm d'épaisseur. Les deux graisses considérées pour cette étude sont des graisses couramment utilisées avec de légères variations dans leur composition. Ils sont appelés graisse 1 et graisse 2.

3. Résultats

La section des résultats est divisée en deux parties. La première partie traite des données tribométriques tandis que la seconde présente les résultats de la microscopie électronique des traces d'usure de l'échantillon testé.

Données tribométriques

Ces données sont présentées sous forme de courbes de Stribeck illustrant l'évolution du coefficient de frottement, µ, en fonction de la vitesse de rotation. Comme mentionné précédemment, chaque test était composé de trois boucles ou répétitions du profil de test. Pendant la rampe de vitesse de la première boule (premier passage), le contact subit un processus de rodage. Ici, les aspérités de surface se sont égalisées et les surfaces d'accouplement se sont conformées les une avec les autres dans la mesure du possible. Cela a été obtenu soit par l'usure du matériau, soit par la déformation plastique. Les deuxième et troisième boucles ont également permis de caractériser les propriétés tribologiques des graisses.

Premiers passages

Les données tribométriques des premiers essais de trois tests avec chacune des deux graisses effectuées aux deux températures sont pésentées. Les courbes correspondant à la graisse 1 sont tracées en noir tandis que celles avec la graisse 2 sont en gris. Les pics initiaux dans les courbes représentent le point où le système se traduit d'un état statique à un état cinétique de mouvement. Le coefficient de frottement au sommet correspond au frottement limite du système. D'après le graphique supérieur, il est clair qu'à 23° C, la graisse 1 a montré une valeur de friction limite plus élevée que la graisse 2. A 80° C cependant, il n'y avait pas de différence significative dans le comportement de frottement entre les deux graisses. A basse température et à faible charge, les propriétés rhéologiques des graisses ont joué un rôle central en dictant le comportement tribologique du système. Lors du premier passage à 23° C, la graisse 1 a forméun film plus efficace entre les deux surfaces de contact. A une température (80° C) et une charge (50 N) plus élevées, les deux graisses ont été expulsées du contact. Par conséquent, le comportement de frottement observé à des vitesses de glissement inférieures dans le graphique inférieur représente essentiellement le comportement de frottement entre le contact solide-solide. A des vitesses relativement plus élevées, il existe une possibilité d'entraînement de graisse à l'interface de contact. Dans des conditions optimales et en présence d'additifs nécessaires dans la graisse, il existe également une possibilité de formation d'un film protecteur sur la cicatrice d'usure.

Rediffusions

Les conditions des surfaces de l'échantillon à l'interface d'accouplement pendant les rediffusions étaient significativement différentes par rapport à celles du premier essai. Les surfaces étaient plus conformes et représentaient plus ou moins les conditions présentes dans une application réelle. Les courbes de Stribeck illustrent le comportement tribologique des graisses dans les deux conditions de test après le rodage initial. Les valeurs de frottement limite et le comportement de frottement global de la graisse 1 sont restées presque cohérentes dans les deux conditions de test. Cependant, il n'en était pas de même pour la graisse 2. A 23° C et 10 N de charge, le frottement limite était au moins trois fois plus élevé qu'à 80° C et 50 N de charge. La courbe "Test à sec" dans le test à 80° C représente une reprise à l'état sec dans lequel aucun lubrifiant n'a été utilisé. Bien que la graisse 2 ait montré une résistance au frottement inférieure par rapport à la graisse 1 à une température et une charge élevées, son manque de cohérence sur la plage de température et de charge la rend inférieure à la graisse 1. La raison de la différence de performance des graisses est expliquée ci-dessous dans la section traitant de la aractérisation de surface.

Caractérisation de la surface

Alors que les données tribométriques fournissent un aperçu du comportement de frottement et d'usure d'un système tribologique, la caractérisation de la surface des échantillons testés, dans la plupart des cas, offre un aperçu de ce qui cause réellement ce comportement. L'analyse présentée ici a été réalisée sur un microscope électronique à balayage (SEM) MA 15 de Carl Zeiss, équipé d'un spectroscope à rayons X à dispersion d'énergie (EDX) pour l'analyse élémentaire.

Formation de films de réaction

Passer de 23° C et 10 N de force normale à 80° C et 50 N, il y a eu une diminution de l'épaisseur du film de graisse séparant les surfaces de contact conduisant à une diminution de la viscosité et à une augmentation de la pression. Dans de telles conditions, les propriétés chimiques de la graisse dicte largement ses caractéristiques tribologiques. Formation de tribofilms protecteurs lors de l'accouplement l'interface en est un exemple. Ces tribofilms sont dérivés chimiquement à la surface de contact sous des conditions appropriées et synergiques entre les additifs, surface et paramètres opérationnels tels que la température, la pression de contact, etc.

Les tribofilms peuvent varier considérablement dans leurs caractéristiques élémentaires et physiques. Ces caractéristiques peuvent être adaptées en ajustant la chimie des additifs dans les graisses. Les tribofilms ont un module d'élasticité bien inférieur à celui des aciers ou même du bronze. Ils cisaillent également beaucoup plus facilement que les métaux. Par conséquent, lorsqu'ils sont formés à l'interface d'accouplement, ils agissent comme des couches sacrificielles, protégeant ainsi le substrat en dessous. Dans les enquêtes en cours, les tribofilms ont été principalement observés sur les cicatrices d'usure des tests avec la graisse 1 à 80° C. Alors que la cicatrice d'usure avec la graisse 1 était abondamment couverte de tribofilms, seules des traces sont visibles sur la cicatrice d'usure avec la graisse 2.

Les tribofilms sont connus pour être bénéfiques même lorsqu'ils sont formés sur l'une des surfaces d'accouplement. Cependant, leur formation pourrait entrainer une augmentation du coefficient de frottement en fonction du matériau de la contrepartie coulissante. Une résistance au frottement plus élevée observée dans les rediffusions de la graisse 1 à 80° C peut être attribuée à ce phénomène.

Ces films de réaction ne se forment qu'au dessus d'une certaine température qui, dans la plupart des cas, tombe autour de 70° C. Dans les enquêtes actuelles également, les tribofilms n'ont été observés que dans les tests avec la graisse 1 à 80° C. Les tests avec la même graisse à 23° C n'ont pas donné$ de tribofilms. La surface de la cicatrice d'usure sur la gauche n'a pas de couches visibles, et l'analyse élémentaire a également confirmé la même chose.

4. Résumé

L'effet de subtiles différences de chimie des graisses sur leurs caractéristiques tribologiques a été démontré par des mesures tribométriques sur le tribomètre MCR. Ces différences ont également été corroborées à l'aide de la microscopie électronique et de l'analyse élémentaire. Les deux graisses étudiées ici différaient légèrementpar leur chimie additive. Les implications de cette différence ont provoqué un déséquilibre dans la synergie entre les additifs qui a été exposée dans les tests effectués à 80° C. Cela a abouti à une formation de tribofilm inefficace à l'interface d'accouplement qui a en outre conduit à une moindre protection contre l'usure.

MCR 102e / MCR 302e / mcr 502e

MCR 102e / MCR 302e / mcr 502e

MCR 702e Multidrive

MCR 702e Multidrive

MCR 702 Multidrive

MCR 702 Multidrive

MCR 102 / 302 / 502

MCR 102 / 302 / 502

MCR 72 / 92

MCR 72 / 92

MCR 102e / MCR 302e / mcr 502e

MCR 102e / MCR 302e / mcr 502e

MCR 702e Multidrive

MCR 702e Multidrive